Secondo le previsioni del settore, il mercato globale del rivestimento di polimerizzazione UV dovrebbe crescere da US $6.5 miliardi nel 2020 a US $11.4 miliardi nel 2025 con un tasso di crescita annuale composto del 12%. I rivestimenti UV forniscono una superficie lucida, sono ecologici, resistenti all'usura, ad asciugatura rapida e offrono una varietà di proprietà dalle prestazioni. L'introduzione continua delle norme ambientali ha portato la crescente popolarità dei rivestimenti verdi nell'industria e anche le richieste di rivestimenti fotopolimerizzanti UV sono aumentate. In ogni caso, durante la pandemia del COVID-19, le industrie di rivestimento elettronico e industriale hanno subito un declino nelle vendite, con un impatto sulle richieste di rivestimenti fotopolimerizzanti.

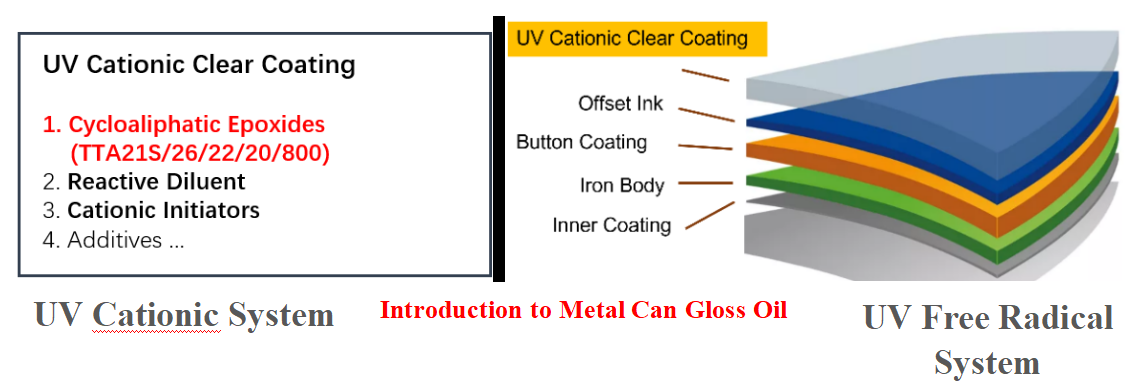

A causa di regolamenti sempre più rigidi sulla riduzione delle emissioni, i rivestimenti fotopolimerizzanti UV sono più accettati in aree come l'europa e il nord America. È necessario un nuovo sviluppo nelle regioni Asia-pacifico e MEA (medio oriente e Africa). La tecnologia di polimerizzazione UV può essere ampiamente divisa in radicali liberi UV e sistemi cationici UV. Con prestazioni di elaborazione eccellenti, i rivestimenti cationici UV sono stati ampiamente applicati in lattine di metallo, acciaio a spirale e industrie di imballaggi flessibili, che sono disponibili principalmente nei mercati europei e americani.

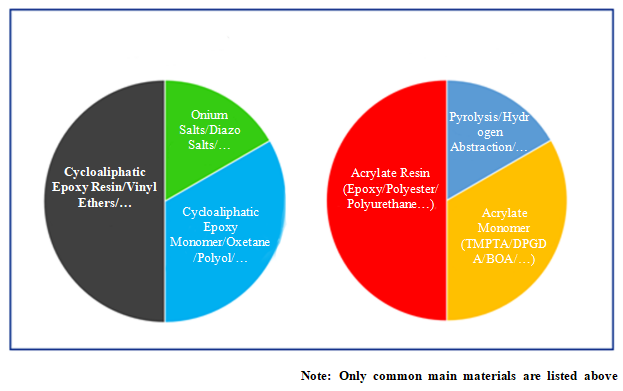

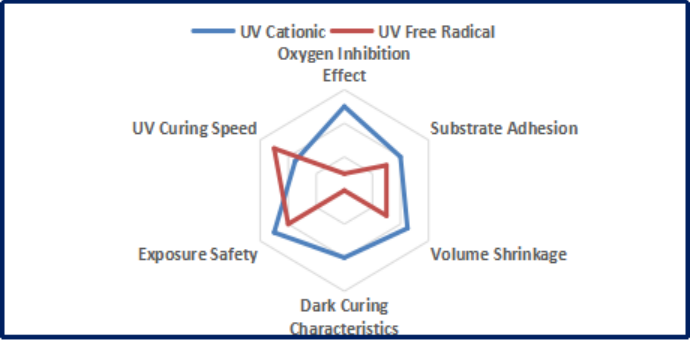

Ecco un breve confronto delle due tecnologie in termini di sistema e prestazioni.

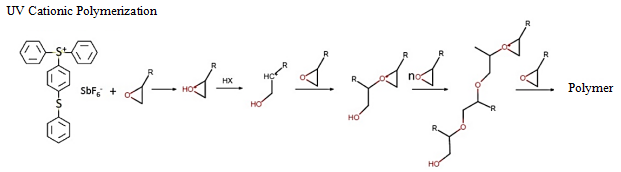

I materiali cationici UV e free radical sono molto diversi, ma hanno una composizione generale simile. Il sistema cationico è controllato da materiali epossidici, ma la velocità di reazione delle resine epossidiche di tipo A del bisfenolo convenzionale è lenta, cosìResine epossidiche cicloalifaticheI materiali/oxetane vengono utilizzati più ampiamente;

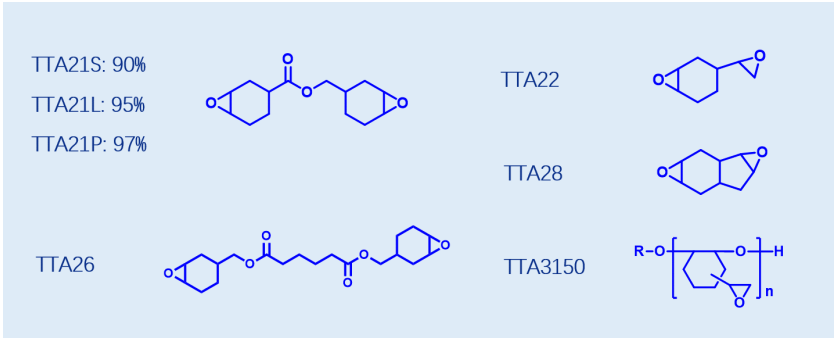

Rispetto al sistema free radical, il sistema cationico UV ha meno opzioni per le materie prime e il polimero è composto principalmente da resina epossidica cicloalifatica a bassa viscosità. Prendendo le ultime resine epossidiche cicloalifatiche prodotte da Tetra come esempio:

I materiali sopra elencati sono ampiamente applicati nell'industria dell'inchiostro UV e del rivestimento, tra cui TTA21 con varie specifiche di purezza è il prodotto in evidenza. Come il continuo aumento significativo dell'applicazione di rivestimenti/inchiostri UV cationici, si prevede che l'uso della quantità di resine epossidiche cicloalifatiche, fornite da TTA213 4 epossicicloesilmetil 3 4 muslimate, Anche in aumento.

TetraResine epossidiche specialiSono sempre dedicati alla ricerca e sviluppo e allo sviluppo di prodotti in resina epossidica cicloalifatica. Con cate completoGory e produttività sufficiente, l'azienda ha realizzato una riserva di prodotti adeguata per l'applicazione di vari scenari di polimerizzazione UV cationica.

In applicazioni di inchiostro/rivestimento specifiche, oltre alla necessità di luce UV per fornire energia polimerizzante, ci sono grandi differenze nelle prestazioni e nelle caratteristiche di reazione di entrambi i sistemi, come mostrato di seguito:

1. Effetto inibitore dell'ossigeno

Il sistema cationico UV non è colpito dall'inibitore dell'ossigeno, ma è sensibile all'acqua e all'umidità può incidere l'efficienza di polimerizzazione del sistema cationico. Il sistema di radicali liberi dai raggi UV è invece molto colpito dall'inibitore dell'ossigeno.

2. Adesione del substrato

In generale, per substrati difficili da attaccare come vetro/metallo e plastica ad alta densità, il sistema cationico UV mostra una migliore adesione rispetto al sistema dei radicali liberi dai raggi UV.

3. Restringimento del Volume

Il tasso di restringimento del sistema radicale UV free supera il 10% in generale mentre il sistema cationico UV può essere controllato a 1-3%, che è una soluzione ottimale al restringimento del volume.

4. Caratteristiche di fotopolimerizzazione

Dopo lo spegnimento della sorgente di luce UV, il sistema cationico UV può continua a rispondere in modo innovativo per completare la post-polimerizzazione del materiale, che è ben adatto per l'applicazione di rivestimento spesso; il riscaldamento è naturalmente utile per migliorare la velocità di post-polimerizzazione cationica; Il sistema UV free radical è un sistema di reazione che arresta la reazione chimica una volta che la sorgente di luce UV è stata disattivata.

5. Sicurezza dell'esposizione

Il grado di reazione del sistema cationico UV è vicino al 100% e la sua sicurezza può essere certificata con test REACH/FDA, adatto per imballaggi alimentari e altri campi.

6. Velocità di polimerizzazione UV

In generale, la velocità di polimerizzazione del sistema dei radicali liberi dai raggi UV è più veloce di quella del sistema cationico. La superficie cationica si asciugerà più velocemente per i prodotti che sono colpiti dall'inibitore dell'ossigeno, ma la velocità di polimerizzazione effettiva non è veloce come il sistema dei radicali liberi. La reazione può essere accelerata mediante riscaldamento e alla fine raggiungere un ottimo grado di completamento.

Il sistema cationico UV può essere miscelato con un sistema radicante senza UV in qualsiasi proporzione, noto come sistema ibrido UV, può superare le imperfezioni come la velocità di polimerizzazione lenta relativa del sistema cationico UV, grande tasso di restringimento del sistema radicante senza UV ed essere alimentato dall'inibitore dell'ossigeno. Con lo stesso spessore del film, l'energia di polimerizzazione non è molto diversa tra i due sistemi.

Il sistema cationico UV esegue la reazione di apertura dell'anello facendo affidamento sul sito attivo dell'acido di Lewis generato dall'iniziatore. I materiali che cambiano comunemente l'attività dell'iniziatore nella formula includono pigmenti organici di composti azo (protetti dalla modifica), iniziatori come TOP/819/907 contenente P, S e altri elementi e ammine multistadio simili a 115.

L'umidità ha un effetto significativo sulla polimerizzazione del sistema cationico UV, quindi è necessario controllare l'umidità ambientale sotto il 50%. Il riscaldamento può anche accelerare la velocità di reazione.